基于三菱PLC机械手控制系统的实训

实训最后一天,当机械手准确抓取第1000个工件时,监控屏幕上的扫描周期始终稳定在3ms以内——这个数字背后是二十多次程序优化。我盯着GX Works2编程界面,手指在触摸屏上划出第四版调试方案——三菱PLC控制机械手这事,真不是对着手册抄参数就能搞定的。FX3U的脉冲输出口接伺服电机时,Y0/Y1必须对应脉冲+方向信号,有次学徒把方向信号接到Y3,结果机械手直接表演360度大风车。三菱的绝对位置检

基于三菱PLC机械手控制系统实训

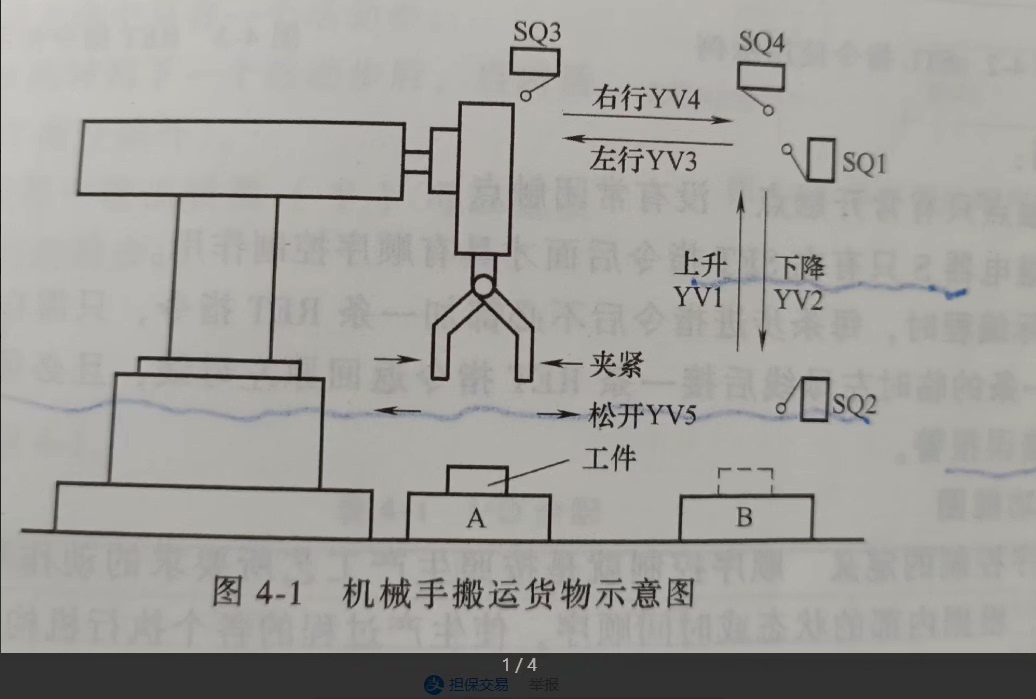

实训车间里飘着淡淡的润滑油味道,机械手正悬停在传送带上方待命。我盯着GX Works2编程界面,手指在触摸屏上划出第四版调试方案——三菱PLC控制机械手这事,真不是对着手册抄参数就能搞定的。

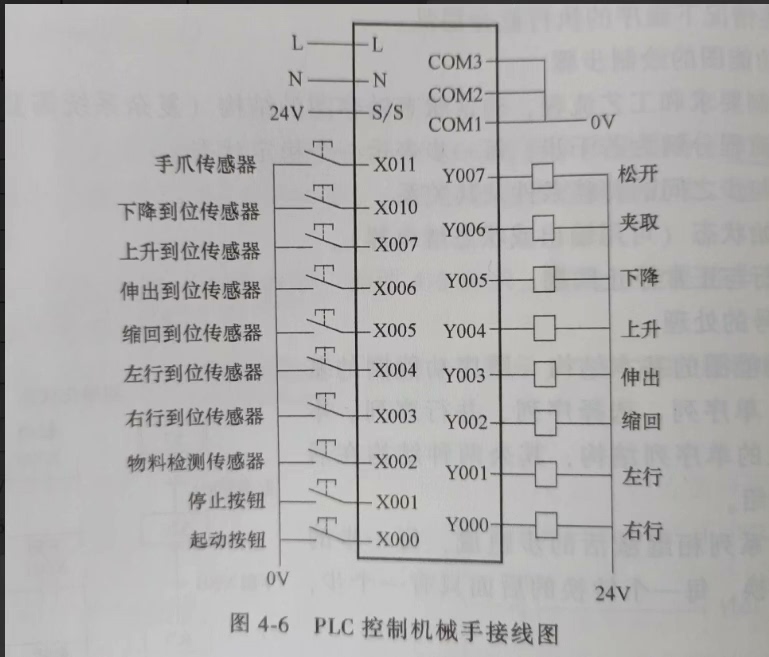

硬件接线最容易踩坑。FX3U的脉冲输出口接伺服电机时,Y0/Y1必须对应脉冲+方向信号,有次学徒把方向信号接到Y3,结果机械手直接表演360度大风车。正确的I/O分配表得这么写:

| 设备 | PLC点位 |

|-------------|---------|

| X轴伺服脉冲 | Y0 |

| X轴方向信号 | Y4 |

| 夹爪气缸 | Y10 |

| 原点传感器 | X0 |运动控制指令才是重头戏。用DRVI相对定位指令时,速度参数给大了会触发过载报警。有次设了100kHz脉冲频率,机械手刹停时差点把定位销撞弯。后来改用分段加减速:

MOV K50000 D8146 // 初始速度5kHz

MOV K300000 D8147 // 最高速度30kHz

DRVI K100000 K500 Y0 Y4 // 走10万脉冲,500ms加速这段代码里的D8146/7是特殊寄存器,搞混了就会变成要么慢如龟爬,要么起飞失控。触摸屏上的速度调节滑块得用D寄存器做中间变量,直接关联Y点会导致脉冲丢失。

物料抓取逻辑最考验应变能力。当光电传感器X20检测到物料时,不能立即下降抓取——传送带惯性会让物料位移2cm。我们加了延时中断:

LD X20

CALL P0

...

// 中断程序

P0:

TMR T0 K50 // 50ms延时

LD T0

SFTL Y10 K1 K1 // 夹爪动作

RET调试时发现T0定时器被主程序重复调用,后来改用T192这种子程序专用定时器才解决。气缸动作后必须插入0.5秒稳定延时,不然真空吸盘会在移动过程中掉件。

现在看着机械手行云流水地完成上下料,终于理解什么叫"稳定的控制系统都是异常堆出来的"。上次突发停电后重新上电,机械手居然能自动找回坐标——原来在PLC里埋了这段:

DMOVR D200 D210 // 实时记录轴位置

ZRN K5000 Y0 X0 // 断电后先执行原点回归

DSET D200 0 // 坐标清零重计这套位置记忆方案比用电池维持寄存器可靠得多。三菱的绝对位置检测功能要配合MR-J4伺服驱动器使用,新手容易忽略伺服参数Pr0.01的设置,导致每次上电都要重新寻原点。

实训最后一天,当机械手准确抓取第1000个工件时,监控屏幕上的扫描周期始终稳定在3ms以内——这个数字背后是二十多次程序优化。删掉了冗余的LD指令,把M辅助触点换成直接输出,甚至重排了中断优先级。现在终于敢说,这个铁家伙能听懂PLC说的"人话"了。

火山引擎开发者社区是火山引擎打造的AI技术生态平台,聚焦Agent与大模型开发,提供豆包系列模型(图像/视频/视觉)、智能分析与会话工具,并配套评测集、动手实验室及行业案例库。社区通过技术沙龙、挑战赛等活动促进开发者成长,新用户可领50万Tokens权益,助力构建智能应用。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)